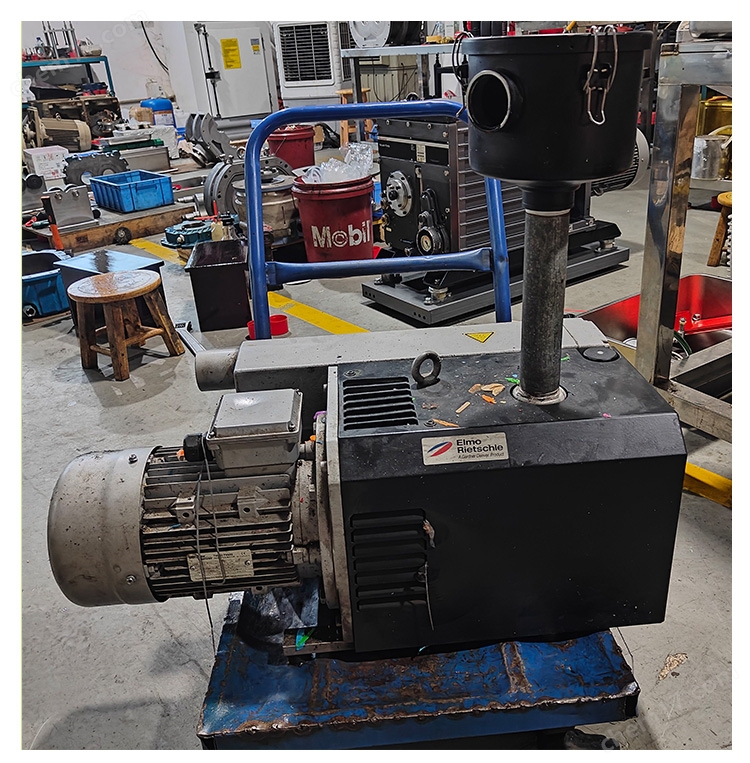

在 Elmo Rietschle里其乐,Gardner Denver格南登福,Elektror依莱克罗,NASH佶缔纳士/纳西姆,高压旋涡风机,西门子风机,离心风机,水环泵,真空泵,FPZGardner Denver格南登福, Elmo Rietschle里其乐,Elektror依莱克罗,NASH佶缔纳士/纳西姆,高压旋涡风机,西门子风机,离心风机,水环泵,真空泵,FPZ真空系统的运行过程中,极限压力突然升高是常见的故障现象,可能由密封失效、部件老化或操作不当等多种因素引起。本文将系统分析可能的原因,并提供详细的排查步骤与解决方案。

一、极限压力升高的常见原因分析

1. 真空系统泄漏

- 密封件老化或损坏:O型圈、法兰密封垫等长期使用后可能出现龟裂、变形,导致外部空气渗入。例如,某实验室分子泵因橡胶密封圈高温硬化,极限压力从10⁻⁶ Pa升至10⁻⁴ Pa。

- 连接部位松动:管道螺纹接口、快卸法兰未拧紧,或焊接部位出现微小裂缝。使用氦质谱检漏仪可精准定位漏点。

2. 泵体内部故障

- 油污染或劣化:油旋片泵润滑油混入水分或粉尘,黏度下降,密封性能降低。数据显示,油中含水量超过500ppm时,极限压力可能上升30%以上。

- 旋片/转子磨损:机械泵旋片磨损超过0.1mm或涡轮分子泵轴承间隙增大,导致压缩比下降。某企业干泵因碳旋片碎裂,极限压力一周内从0.1Pa升至50Pa。

- 返油现象:扩散泵加热不足或挡油板失效,导致油蒸气反流至真空腔室。

3. 工艺气体或污染物影响

- 可凝性气体积聚:水蒸气、溶剂蒸气在低温部位凝结,尤其在镀膜设备中常见。某PECVD设备因反应副产物沉积,极限压力升高5倍。

- 颗粒物堵塞:粉尘或金属碎屑卡住阀门或吸附在泵腔内,常见于磨削、溅射等工况。

4.测量系统误差

- 规管污染或损坏:电离规灯丝氧化或皮拉尼规传感器积碳,导致读数异常。建议定期用丙酮清洁规管。

二、系统性排查步骤

第一步:初步判断故障范围

1. 分段隔离法:关闭真空室阀门,单独测试泵体极限压力。若泵体指标正常,问题在管路或腔室;若泵体异常,需内部检修。

2. 压力曲线监测:记录抽气曲线,若初始抽速正常但后期压力回升,可能存在泄漏或放气源。

第二步:泄漏检测

1. 肥皂水测试:对可疑接口涂抹肥皂水,观察气泡(适用于粗漏)。

2. 氦质谱检漏:灵敏度可达10⁻¹² Pa·m³/s,优先检查焊缝、动密封处。

第三步:泵体状态检查

1. 油品分析:取油样检测黏度、酸值,若含水量超标需更换(如ISO VG100真空泵油)。

2. 听诊与振动检测:异常噪音可能提示轴承损坏(如SKF轴承寿命低于10000小时需更换)。

第四步:辅助系统验证

- 冷阱效率测试:液氮冷阱温度应低于-190℃,否则需补充制冷剂。

- 阀门响应测试:高真空阀开启/关闭时间误差超过10%需校准。

三、针对性解决方案

1. 密封失效处理

- 更换密封件:氟橡胶密封圈耐温范围-20℃~250℃,优于普通丁腈橡胶。

- 密封面修复:对划伤的法兰面可用金刚石研磨膏抛光(Ra≤0.8μm)。

2. 泵体维修方案

- 机械泵大修:更换旋片、弹簧,调整端面间隙至0.02-0.05mm。

- 分子泵保养:清洗涡轮叶片(超声清洗30分钟),动平衡校正残余振动<1μm。

3. 污染控制措施

- 安装过滤系统:在进气口加装0.1μm金属烧结过滤器。

- 烘烤除气:对腔体150℃烘烤12小时(注意避免橡胶件过热)。

4. 操作规范优化

- 预抽程序改进:先开机械泵至100Pa再启动分子泵,防止油蒸气反流。

- 停机保护:高真空系统停机前先用干燥氮气置换。

四、预防性维护建议

1. 建立点检制度:每日记录泵体温度、噪音、油位;每月检测极限压力。

2. 备件寿命管理:旋片每5000小时、分子泵轴承每20000小时强制更换。

3. 环境控制:保持操作间湿度<60%,避免骤冷骤热。

结论

通过上述方法,90%以上的极限压力异常问题可得到有效解决。某半导体厂实施系统化维护后,真空故障率下降70%,年均节省维修费用超50万元。建议用户结合设备手册与实际情况灵活应用这些策略。

Copyright © 2025 瑞斯塔特(重庆)科技有限公司 - 保留所有权利。

_19rf.png)